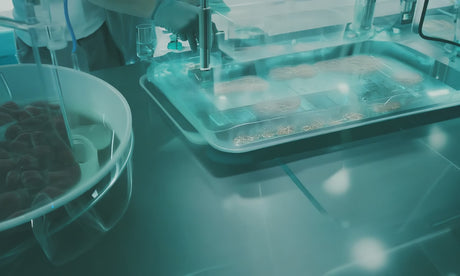

Zvyšování míchání v bioreaktorech pro výrobu kultivovaného masa není malý úkol. Přechod z malých laboratorních zařízení na průmyslové systémy vyžaduje pečlivé úpravy, aby se udržel konzistentní růst buněk, distribuce živin a přenos kyslíku. Bez řádného plánování mohou větší systémy přinést výzvy, jako je zvýšený smykový stres, nerovnoměrné míchání a vyšší energetické nároky.

Klíčové poznatky:

- Cíle míchání: Rovnoměrná distribuce živin a kyslíku, odstraňování odpadů a kontrola teploty.

- Výzvy při škálování: Vyšší smykový stres, delší doby míchání, omezení přenosu hmoty a zvýšené energetické potřeby.

- Typy bioreaktorů: Dominují systémy s mícháním v nádržích, zatímco jednorázové, vlnové a perfuzní bioreaktory nabízejí alternativy pro specifické potřeby.

- Kritické parametry: Příkon na objem, rychlost špičky oběžného kola, doba míchání a rychlost přenosu kyslíku (kLa) musí být pečlivě řízeny.

- Úpravy designu: Typy oběžných kol, geometrie reaktoru a chladicí systémy hrají velkou roli při efektivním zvětšování objemu.

- Řídicí systémy: Senzory v reálném čase a prediktivní algoritmy pomáhají monitorovat a optimalizovat výkonnost míchání.

Zvětšení objemu vyžaduje vyvážení těchto faktorů, aby se zajistila efektivní činnost a konzistentní kvalita produktu. Každé rozhodnutí - ať už se týká designu oběžného kola, příkonu nebo přenosu kyslíku - má přímý dopad na úspěch výroby kultivovaného masa ve velkém měřítku.

Klíčové parametry pro zvětšení objemu míchání

Při zvětšování bioreaktorových systémů pro výrobu kultivovaného masa je pečlivá pozornost věnovaná specifickým inženýrským parametrům nezbytná.Tyto faktory zajišťují prostředí, které podporuje růst buněk, udržuje kvalitu produktu a maximalizuje efektivitu procesu.

Vstup energie na objem a rychlost špičky míchadla

Vstup energie na objem (P/V), měřený ve wattech na kubický metr (W/m³), je klíčovým faktorem v míchání bioreaktorů. Určuje, jak rovnoměrně jsou živiny rozloženy v reaktoru, přičemž chrání křehké živočišné buňky. Pro výrobu kultivovaného masa se hodnoty P/V obvykle pohybují mezi 50–200 W/m³ - což je mnohem méně než 1 000–5 000 W/m³, které se vyskytují v systémech mikrobiální fermentace. Zvětšení měřítka z laboratoře na průmyslové úrovně často zahrnuje úpravy designu míchadel a otáčecích rychlostí, aby se udržela konzistentní P/V.

Rychlost špičky míchadla je dalším klíčovým parametrem, protože přímo ovlivňuje mechanický stres, který je na buňky vyvíjen během míchání. Tato rychlost se vypočítává pomocí průměru míchadla, otáčecí rychlosti a π.Pro kultury živočišných buněk obvykle rychlosti špiček zůstávají pod 1–2 m/s, aby se předešlo poškození buněk.

Tyto dva parametry jsou úzce propojeny. Například bioreaktor o objemu 10 litrů běžící na 200 otáček za minutu s míchadlem o průměru 10 cm dosahuje rychlosti špiček přibližně 1,05 m/s. Při škálování tohoto uspořádání na reaktor o objemu 1 000 litrů by bylo nutné provést úpravy, jako je snížení otáčkové rychlosti, aby se vyrovnala větší míchadlo potřebné pro efektivní míchání ve větší nádobě.

Vyšší úrovně P/V však mohou generovat dodatečné teplo, které může narušit metabolismus a růst buněk. Efektivní chladicí systémy, jako je chlazení pláštěm nebo vnitřní výměníky tepla, jsou nezbytné pro řízení tohoto procesu.

Čas míchání a rychlost přenosu kyslíku

Čas míchání se vztahuje k tomu, jak rychle bioreaktor dosáhne uniformity po přidání sledovací látky. Systémy v malém měřítku často dosahují časů míchání 10–30 sekund, zatímco větší systémy mohou trvat několik minut.Prodloužené doby míchání mohou vést k nerovnoměrné distribuci živin a růstu buněk, proto je tento parametr pečlivě sledován. Průmyslový standard, 95% doba míchání, měří, jak dlouho trvá dosáhnout 95% homogeneity, a mění se s objemem: 100násobné zvýšení objemu reaktoru vede přibližně k 4,6násobnému zvýšení doby míchání.

Rychlost přenosu kyslíku (OTR) se stává stále důležitější, jak roste velikost reaktoru. Živočišné buňky obvykle vyžadují hladiny rozpuštěného kyslíku mezi 20–50% nasycení vzduchem, aby mohly prosperovat. Volumetrický koeficient přenosu kyslíku (kLa) musí splnit tuto poptávku, aniž by způsoboval toxicitu kyslíku. Pro kultivované maso se hodnoty kLa pohybují mezi 5–20 za hodinu, což je mnohem méně než 50–200 za hodinu typické pro mikrobiální systémy. To odráží jak sníženou intenzitu míchání, tak jedinečné potřeby kyslíku živočišných buněk.

Zvětšení přenosu kyslíku přináší výzvy.Jemná bublinková aerace zvyšuje účinnost, ale může vést k tvorbě pěny a poškození buněk praskajícími bublinkami. Aby se tomu zabránilo, mnoho velkých systémů spoléhá na povrchovou aeraci nebo membránovou oxygenaci, které se těmto problémům vyhýbají, ale vyžadují pečlivý design, aby se zajistilo rovnoměrné rozložení kyslíku v reaktoru.

Vyvážení doby míchání a přenosu kyslíku je delikátní úkol, ale je nezbytné pro udržení výkonu reaktoru.

Řízení kompromisů mezi parametry

Zvětšení není jen o zvětšování věcí - jde o nalezení správné rovnováhy mezi konkurenčními faktory. Intenzita míchání, smykové napětí, generace tepla a spotřeba energie vzájemně interagují způsoby, které se na větších měřítkách stávají výraznějšími.

Jednou z největších výzev je kompromis mezi smykovým napětím a přenosem hmoty. Vyšší rychlosti míchání zlepšují distribuci kyslíku a živin, ale riskují poškození buněk.Aby se to vyřešilo, někteří výrobci používají dvojité uspořádání oběžných kol: jedno oběžné kolo pro míchání a druhé pro disperzi plynu.

Energetická účinnost je další kritické hledisko. Bioreaktor o objemu 10 000 litrů pracující na 100 W/m³ používá nepřetržitě 1 kilowatt mechanické energie, nezahrnující energii potřebnou pro vytápění, chlazení a další systémy. Pečlivá optimalizace designu oběžného kola a provozních podmínek může snížit spotřebu energie až o 30 % bez kompromisů v výkonu.

Flexibilita procesu je také důležitá, zejména pro zařízení zpracovávající více buněčných linií nebo procesů. Flexibilita však často přichází na úkor maximální účinnosti pro specifické podmínky.

Nakonec volba strategie škálování - zda udržovat konstantní P/V, rychlost špičky nebo čas míchání - má významné důsledky.Mnoho výrobců přijímá hybridní přístup, zaměřuje se na kontrolované rychlosti špiček, aby chránili životaschopnost buněk, zatímco optimalizují design míchadla pro efektivní přenos hmoty.

Metody škálování a faktory designu

Škálování výroby kultivovaného masa vyžaduje pečlivou rovnováhu mezi inženýrským designem a řízením parametrů, aby byla zajištěna jak efektivita, tak nákladová efektivnost.

Udržování klíčových parametrů během škálování

Při škálování je třeba, aby určité parametry zůstaly konzistentní, aby se zachoval výkon:

- Konstantní příkon na jednotku objemu: To zajišťuje rovnoměrné míchání a distribuci tepla, ale může to vést k delším časům míchání, jak se zvyšuje velikost nádoby.

- Konstantní rychlost špičky: Udržuje mechanické síly na buňkách stabilní, i když účinnost míchání může klesnout ve větších nádržích.

- Jednotná doba míchání: Dosahuje požadované homogeneity, ale vyžaduje více energie, jak objem roste.

- Konstantní rychlost přenosu kyslíku (kLa): Odpovídá požadavkům buněk prostřednictvím optimalizovaných aeracích a konfigurací míchadel.

Často nejlepší přístup spojuje více strategií. Například kombinace konstantní rychlosti špičky s úpravami designu pro zlepšení přenosu kyslíku může dosáhnout správné rovnováhy. Kromě těchto parametrů hraje fyzický design reaktoru samotného klíčovou roli při udržování efektivního míchání ve velkém měřítku.

Design reaktoru a volby míchadel

Fyzická struktura reaktoru je stejně důležitá jako kontrola parametrů při zvětšování objemu. Poměr výšky k průměru reaktoru ovlivňuje rovnováhu mezi vertikálním a radiálním mícháním.Pro výrobu kultivovaného masa obvykle návrhy usilují o podporu efektivní cirkulace, zatímco poskytují dostatečné smykové síly, aby udržely buňky v suspendovaném stavu.

Výběr míchadel je dalším kritickým faktorem, přičemž různé návrhy nabízejí specifické výhody:

- Rushtonovy turbíny: Poskytují intenzivní míchání, ale mohou generovat vysoké smykové síly, což je činí méně vhodnými pro jemné živočišné buňky.

- Turbíny s nakloněnými lopatkami: Nabízejí jemnější míchání, ideální pro procesy vyžadující nízký smyk.

- Mořské lodní šrouby: Dobře se hodí pro velkoplošné operace, protože pohybují značnými objemy kapaliny s minimálním smykovým napětím.

- Hydrofoil míchadla: Poskytují efektivní pohyb kapaliny a nižší spotřebu energie, i když jejich složitý design může zvýšit náklady na výrobu a údržbu.

Další funkce, jako jsou optimalizované baffle, pomáhají předcházet víření a zlepšují účinnost míchání. V velmi velkých reaktorech mohou vícečinné míchadla rozmístěná podél výšky nádoby zajistit jednotné podmínky v celém tanku.

Metody zvětšování váhy

Každá metoda pro zvětšování objemu má své vlastní výhody a nevýhody. Například udržování konstantního výkonu na jednotku objemu zajišťuje předvídatelnou distribuci energie, ale může zpomalit míchání, jak se nádoba zvětšuje. Konstantní rychlost špičky chrání citlivé buňky, ale může snížit celkovou účinnost míchání. Zaměření na jednotný čas míchání nebo rychlosti přenosu kyslíku zajišťuje konzistentní kvalitu produktu, ale vyžaduje více energie.

Stále častěji výrobci přijímají hybridní strategie, které kombinují tyto přístupy a dosahují rovnováhy mezi ochranou buněk a provozním výkonem. Nejlepší metoda závisí na faktorech, jako je výrobní objem, požadovaná kvalita produktu a nákladové úvahy.

sbb-itb-c323ed3

Systémy řízení a monitorování procesů

Jak se objemy bioreaktorů zvyšují z malých laboratorních zařízení na průmyslovou výrobu, potřeba efektivních monitorovacích a řídicích systémů se stává kritickou. Správa optimálních podmínek míchání napříč tisíci litry není malý úkol a automatizace hraje klíčovou roli v rychlé reakci na změny, které by žádný lidský operátor nedokázal zvládnout.

Senzory a řídicí systémy v reálném čase

Moderní bioreaktorové systémy se spoléhají na síť senzorů, které neustále sledují výkon míchání. Senzory rozpuštěného kyslíku a pH sondy zajišťují, že klíčové parametry zůstávají stabilní, zatímco teplotní senzory umístěné v různých výškách detekují tepelné gradienty - potenciální známky špatného míchání. Tlakové převodníky také monitorují mechanické namáhání na lopatkách, což poskytuje přehled o fyzických nárocích systému.

S těmito daty se aktivují zpětné vazby.Například, pokud hladiny rozpuštěného kyslíku klesnou pod cílovou hodnotu, systém může současně zvýšit rychlost míchání a upravit míru aerace, aby obnovil rovnováhu. Mnoho zařízení nyní používá prediktivní algoritmy k analýze trendů dat ze senzorů, což jim umožňuje předvídat a řešit problémy s mícháním, než se vyvinou v závažné problémy.

Analýza dat a modelování procesů

Zpětná vazba ze senzorů v reálném čase je teprve začátek. Pokročilá analýza dat převádí surové údaje ze senzorů na akční poznatky, což umožňuje zlepšení procesů. Strojové učení a matematické modelování se často používají k identifikaci vzorců spojených s faktory, jako je opotřebení lopatek, změny teploty nebo posuny ve viskozitě média, což pomáhá jemně doladit výkon.

Jedním z nejzajímavějších nástrojů v této oblasti je technologie digitálního dvojčete.Tyto virtuální modely replikují výkon bioreaktorů v reálném světě, simulují, jak změny v provozních podmínkách ovlivňují účinnost míchání. Operátoři mohou testovat strategie v prostředí digitálního dvojčete, aniž by riskovali skutečné výrobní šarže. Protože se tyto modely neustále aktualizují s daty ze senzorů v reálném čase, jejich přesnost se časem zlepšuje.

Statistická kontrola procesů také hraje zásadní roli. Sledováním parametrů, jako je doba míchání a spotřeba energie na kontrolních grafech, mohou operátoři včas odhalit odchylky od normálních hodnot. Tento proaktivní přístup zabraňuje tomu, aby se drobné problémy změnily v zásadní výrobní selhání.

Tyto technologie nejen pomáhají předpovědět výkon během škálování, ale také poskytují strategie pro řešení výzev, které jsou jedinečné pro velké bioreaktory.

Běžné problémy s kontrolou během škálování

Škálování přináší řadu výzev, které na bench scale neexistují.Velké nádoby často trpí zvýšenou heterogenitou míchání, což vyžaduje složitější sítě senzorů a řídicí algoritmy. Tyto systémy musí zohlednit zpoždění reakcí, aby zajistily jednotné podmínky v bioreaktoru.

Vyvážení konkurenčních cílů se stává obtížnějším ve větším měřítku. Například dosažení dostatečného přenosu kyslíku, aniž by byly buňky pěstovaného masa vystaveny poškozujícímu smykovému napětí, vyžaduje přesnou kontrolu. Redundantní senzorové systémy a algoritmy odolné vůči chybám se často používají k zajištění plynulého chodu operací, i když jednotlivé komponenty selžou. Kontrola měření z více senzorů pomáhá odhalit a opravit chybná měření, čímž se zajišťuje spolehlivost.

Dalším problémem je odchylka kalibrace senzorů, zejména v drsnějších podmínkách průmyslového prostředí. Automatizované kalibrační systémy a pravidelné údržbové plány jsou nezbytné pro udržení přesnosti měření.Operátoři musí také zůstat ostražití, protože degradace senzorů může postupně ovlivnit výkonnost řízení v průběhu času.

Nakonec složitost průmyslových řídicích systémů zdůrazňuje potřebu specializovaného školení operátorů. Zatímco výzkumníci mohou často intuitivně řešit problémy s laboratorním vybavením, systémy na průmyslové úrovni vyžadují hlubší porozumění dynamice procesů a automatizaci. Tento znalostní rozdíl se stává obzvlášť zřejmým během škálování, což činí komplexní školící programy pro výrobní personál nezbytností.

Stručně řečeno, robustní řídicí systémy překonávají propast mezi úspěchem v laboratoři a konzistentní, velkovýrobou kultivovaného masa.

Souhrn: Nejlepší postupy pro škálování míchání

Škálování míchání v bioreaktorech je delikátní vyvažovací akt, který vyžaduje pečlivou pozornost k inženýrským parametrům, procesním kontrolám a nákladovým úvahám.Přechod z laboratorního nastavení na plně průmyslovou výrobu zahrnuje navigaci jak technickými výzvami, tak ekonomickými omezeními.

Hlavní principy pro škálování míchání

Klíčem k efektivnímu škálování míchání je prioritizace správných parametrů. Běžným přístupem je udržování konzistentního příkonu na jednotku objemu, což často přináší spolehlivé výsledky. Tento způsob však vyžaduje pečlivé sledování smykových sil, aby se předešlo poškození jemných buněk kultivovaného masa. V případech, kdy se přenos kyslíku stává omezujícím faktorem, může být efektivnější zaměřit se na konstantní objemový koeficient přenosu hmoty (kLa), i když to vede k vyšší spotřebě energie.

Geometrie reaktoru je dalším kritickým faktorem. Udržování konzistentních poměrů výšky k průměru napříč škálami pomáhá udržovat vzory míchání. Jak objemy rostou, volba míchadla se stává stále důležitější.Axial flow impellery mají tendenci vykazovat lepší výkon ve velkých systémech, nabízejí jemnější podmínky míchání nezbytné pro kultivované masové buňky.

Použití real-time senzorů je nezbytné. Správně umístěné senzory pro rozpuštěný kyslík, pH a teplotu mohou včas identifikovat nesrovnalosti v míchání. Kombinace těchto senzorů s prediktivními algoritmy a technologií digitálního dvojčete umožňuje operátorům předvídat potenciální problémy a řešit je dříve, než naruší výrobu.

Nakonec programy školení operátorů nabývají nového významu ve velkém měřítku. Zatímco intuitivní odstraňování problémů může stačit v laboratoři, průmyslové bioreaktory vyžadují hlubší porozumění dynamice procesů, automatizaci a specifickým výzvám výroby kultivovaného masa ve velkém měřítku. Tyto potřeby školení ovlivňují vzdělávací zdroje poskytované na podporu průmyslu.

Jak Cultivated Meat Shop Podporuje Růst Průmyslu

Integrací těchto osvědčených postupů průmysl kultivovaného masa nejenže zlepšuje výrobu, ale také podporuje větší povědomí spotřebitelů.

Pomocí dobře zpracovaných článků a vzdělávacích materiálů

Oddanost platformy poskytovat přesný, vědecky podložený obsah prospívá celému průmyslu, zajišťuje, že spotřebitelé jsou informováni a připraveni přijmout masově vyráběné kultivované masné produkty.Jak výrobci implementují tyto strategie pro zvětšení měřítka míchání a rozšiřují svou nabídku,

Často kladené otázky

Jakou roli hrají příkon na objem a rychlost špičky míchadla při zvětšování bioreaktorů pro výrobu kultivovaného masa?

Zvětšení bioreaktorů pro výrobu kultivovaného masa závisí na dvou kritických faktorech: příkon na objem (P/V) a rychlost špičky míchadla. Udržení P/V konzistentního napříč různými měřítky je klíčové pro dosažení rovnoměrného míchání, efektivního přenosu kyslíku a stabilního růstu buněk.

Rychlost špičky míchadla hraje klíčovou roli v efektivitě míchání a dodávce kyslíku, zejména ve větších bioreaktorech. Nicméně, je třeba být opatrný - nadměrné rychlosti špiček mohou generovat smykové síly, které by mohly poškodit křehké buňky.Vyvážení těchto parametrů je zásadní pro zajištění efektivního škálování, přičemž je třeba chránit zdraví buněk a udržovat kvalitu produktu.

Jaké jsou klíčové výzvy při řízení smykového napětí a přenosu hmoty při škálování bioreaktorů?

Vyvážení smykového napětí a přenosu hmoty je klíčovým faktorem při škálování bioreaktorů pro výrobu kultivovaného masa. Výzvou je jemné ladění míchání a aerace, aby buňky dostávaly dostatek kyslíku a živin, a zároveň se zabránilo poškození nadměrnými smykovými silami.

Dosáhnout tohoto vyvážení zahrnuje pečlivé řízení rychlostí míchání, výběr správného designu míchadla a regulaci průtokových rychlostí plynu. Tyto úpravy pomáhají vytvářet prostředí, ve kterém mohou buňky prosperovat, aniž by byly poškozeny. Design bioreaktoru a průběžné monitorování procesu jsou klíčové pro udržení této křehké rovnováhy, což zajišťuje, že jak růst buněk, tak produktivita zůstávají na správné cestě.

Jak optimalizují smíchání v bioreaktorech velkého měřítka senzory v reálném čase a prediktivní algoritmy?

Senzory v reálném čase a prediktivní algoritmy jsou revolučními prvky, pokud jde o zlepšení efektivity smíchání v bioreaktorech velkého měřítka. Tyto senzory neustále sledují klíčové proměnné, jako jsou úrovně živin, pH a rozpuštěný kyslík, a zajišťují, že podmínky zůstávají po celou dobu procesu optimální. Toto nepřetržité monitorování pomáhá vyhnout se problémům, jako je nerovnoměrné rozložení živin nebo stagnující oblasti.

Na druhé straně prediktivní algoritmy - poháněné pokročilými modely strojového učení - analyzují trendy dat, aby předpověděly změny a proaktivně upravily parametry smíchání. Výsledek? Větší konzistence, méně variability a znatelný nárůst produktivity. Tyto technologie společně zajišťují hladší a mnohem spolehlivější provoz.